|

Work-Factor, inleren en procesbeheersing

Managementsystemen betreffende materiaal-, man- en machinekosten (calculatie) en aanvoer en levering (logistiek) hebben normtijden als belangrijke gemeenschappelijk input. Ze zijn noodzakelijk om de bedrijfsprocessen te beheren en te beheersen.

Normtijden zijn onverbrekelijk verbonden met de veronderstelde methode van werken en het á priori vastgestelde tempo van werken.

Work-Factor is, zoals bekend, een systeem van methodestudie met vooraf bepaalde standaardtijden met een select tempo op MPL niveau.

De resultaten van een Work-Factor analyse zijn dus een gedetailleerde beschrijving van de te volgen werkmethode en de bij die methode behorende normtijd.

Door nu te beschikken over goede methodebeschrijvingen en goede normtijden wordt weliswaar voldaan aan een belangrijke voorwaarde voor procesbeheersing, maar het is nog geen garantie dat het autonoom leidt tot de gewenste beheersing en productiviteit. De medewerkers zullen in de praktijk aan deze tijdnormen moeten kunnen voldoen. Daarvoor is het nodig dat zij de vereiste vaardigheid en routine hebben en die moeten opgebouwd worden tijdens een inleerproces. Dit inleerproces is vooral een proces van instructie en begeleiding. De gedetailleerde methodebeschrijving van de Work-Factor analyse is een uitstekende basis voor de instructie. Vervolgens is het van belang om medewerkers te begeleiden in hun opbouw van de vereiste vaardigheid en routine.

Ook een inleerproces (of aanloopproces) kan voorspelbaar, en dus beheerst, verlopen. Verschillende onderzoekers hebben het verloop van het inleerproces bestudeerd. Vooral bij Philips NV is veel onderzoek in de praktijk uitgevoerd. Voor meer informatie zie WS Tips 90-96.

1. Eén van de eersten was T.P. Wright (1936 “Factors affecting the cost of airplanes”). Hij stelde vast dat de benodigde tijd met 20% daalde bij verdubbeling van het aantal gemaakte stuks. Een nadeel hiervan was dat bij zeer grote series de benodigde tijd wel heel erg klein wordt. Dat kan niet want de benodigde tijd heeft een ondergrens hoe vaardig en snel er ook gewerkt wordt.

Dr. Ir. J.R. De Jong (1957 “Bekwaamheid, seriegrootte en benodigde tijd”) heeft de theorie van Wright verder gecompleteerd. Naast de stelling van de regelmatige procentuele daling van de cyclustijd voerde hij een factor van niet-reduceerbaarheid in. Hij ging uit van de stelling dat in iedere cyclus niet reduceerbare elementen voorkomen. Gebleken is dat de theorie van De Jong goed bruikbaar is om het verloop van een inleerproces te beschrijven. Voor meer informatie zie de WS Tips 87-89 en 97-99.

2. TEO medewerkers in de fabrieken binnen Philips NV en medewerkers van de Centrale TEO, hebben in de loop van de 50-er, 60-er tot in de 70-er jaren enorm veel tijd gestoken in het opzetten van op de praktijk gestoelde inleerkrommes. Zo werden honderden inleerkrommes vastgesteld voor een groot aantal verschillende cyclustijden en taakinhouden. In eerste instantie voornamelijk voor het gebied van T30 tot T70 Bdx, later uitgebreid tot het totale gebied van T0 tot T75 Bdx met extrapolatie tot T85 Bdx.

De hh J. van Daatselaar en M. Hogendijk (1962 “Learning-in programs and cycle influence on labour costs in set assembly”) zijn bekend geworden vanwege hun analyse en rubricering van inleerkrommes. Zij zagen dat de inleerkrommes een constante vorm vertoonden voor iedere gegeven cycluslengte en gegeven werkinhoud. Zij kwamen op het idee om de inleertijd, die afhankelijk is van cycluslengte en “percentage nieuw werk” te normeren op een tijdas van 0 tot 100, waarin 0 de start van de eerste cyclus aangeeft en 100 het einde van de laatste cyclus bij gewenste eindprestatie aangeeft. De toetsing van dit idee aan de verzamelde gegevens gaf hen de overtuiging dat er één universele inleerkromme en één universele vergeetkromme moest zijn. Voor meer informatie zie de WS Tip 100-102.

3. Work-Factor inleerkrommen (tabellen) voor productielijnen (1957 “Individual Operator”, 1958 “Build-up Curves”, 1959 “Application”) De Work-Factor Inleernormen geven de tijd die een groep (of individu*)) nodig heeft om de standaardtijd of normtijd, tempo 60 Bdx, van een productie te bereiken en meten de relatieve efficiency gedurende deze periode. Deze krommen gelden voor productie aan zowel aangedreven conveyors als voor productie aan een rollenbaan, duw- of treklijn.

*) Uit het werk van Van Daatselaar c.s. bleek dat “de vorm van de inleerkrommes voor individueel werk en de montagelijn praktisch gelijk zijn, resulterend in één universele inleerkromme”.

Zoals hier gebruikt heeft 'inleren' betrekking op de benodigde tijd en inspanning van ervaren operators om een specifiek werk te leren uitvoeren. Dat specifieke werk evenwel behoort tot de algemene soort van werkzaamheden, waarin ze ervaren zijn. Het geldt NIET voor de opleiding van onervaren operators. Gewoonlijk wordt dit laatste "Functional Training" genoemd.

Work-Factor Inleren maakt niet gebruik van formules maar van tabellen. De Work-Factor inleertabellen zijn opgezet voor

1. Het aantal operators per groep, variërend van 2 tot 50, en

2. Cyclustijd per werkplek (per stuk), varierend van 0,1 min tot 10,5 min., op “select time” niveau, dus op T75 Bdx (tot T78 Bdx).

Per tabel worden de volgende gegevens weergeven:

1a. Gemaakte c.q. te maken serie (in klassen, van 1 tot Run Out, (Run Out is aantal stuks waarbij T60 Bdx is behaald)

1b. Aantal stuks per klasse (van 5 tot 200)

2. Gemiddeld aantal tijdeenheden per stuk, T60 Bdx

3. Gemiddelde efficiency

4. Totaal gecumuleerd aantal tijdeenheden, T60 Bdx

5. Gecumuleerde toeslag in tijdeenheden, T60 Bdx

Gedeeltelijk inleren

Gedeeltelijk inleren is van toepassing in situaties waarin:

1. Dezelfde bewerkingen vroeger/eerder geheel of gedeeltelijk werden geleerd.

2. Soortgelijke bewerkingen geheel of gedeeltelijk bij voorgaande series werden geleerd.

3. Nieuwe operators met ervaring aan de lijn werden toegevoegd.

De tijd voor gedeeltelijk inleren verandert door of is afhankelijk van:

1. De tijd verstreken tussen twee series zelfde producten.

2. Het percentage van de inleerkromme dat bij de voorgaande series met soortgelijke of dezelfde bewerkingen reeds doorlopen is.

3. De hoeveelheid nieuw werk, als het gaat om een nieuw product of door het aantal nieuwe operators.

Vergeten: Tijdspanne tussen twee series met dezelfde producten en het percentage van de inleerkromme dat reeds doorlopen is

Hoe langer de tijdspanne tussen twee series met dezelfde producten is, hoe meer men ervan vergeet. Indien de tijdspanne lang genoeg is, zal het werk volledig vergeten zijn en moet men dit weer totaal inleren.

Eveneens wordt meer onthouden van werk dat 100% is ingeleerd, dan van werk waarvan het inleren gedeeltelijk was voltooid.

Een ander fenomeen dat het inleren kan beïnvloeden is een wijziging van het type. De operators, die volledig ingeleerd waren op het vorige type, zullen minder tijd nodig hebben om het vernieuwde type te leren.

Ook in deze gevallen kunnen we gebruik maken van de WF-tabellen. De toepassing is dezelfde als voor tijdsverloop tussen series. Voor meer informatie zie WS Tips 104-109.

Computer Inleerprogramma’s

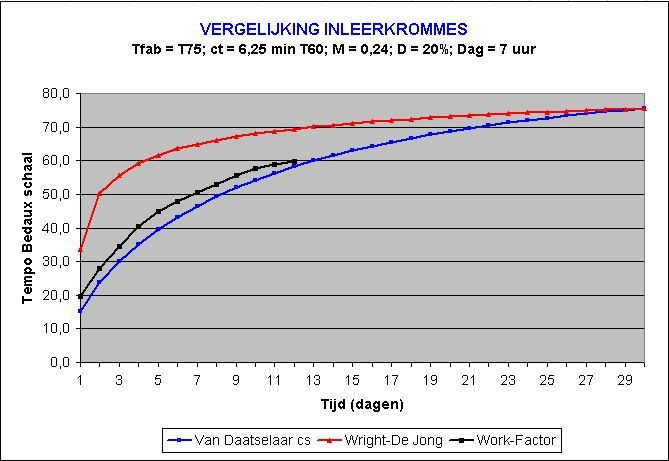

De Stichting Work-Study heeft, op basis van de theorie van Wright en De Jong, software ontwikkeld waarmee het verloop van dit inleer-proces eenvoudig benaderd en opgevolgd kan worden van T0 tot T80 Bdx, zie WS Tip 48.

De Stichting Work-Study heeft, op basis van de formules van Van Daatselaar en Hogendijk in navolging van B. Potse, software ontwikkeld waarmee het verloop van dit inleerproces, met eventuele tussentijdse stop of met percentage nieuw werk en al of niet volledig inleren, eenvoudig berekend en opgevolgd kan worden van T0 tot T80 Bdx, zie WS Tip 103.

De Stichting Work-Study / Work-Factor Raad is in het bezit van een kopie van de tekst van de oorspronkelijke uitgave "Use of Work-Factor Learning allowances” van “The Work-Factor Company”. Deze is vertaald en verduidelijkt met voorbeelden. Met de tabellen kan het verloop van dit inleerproces eenvoudig benaderd en opgevolgd worden van ~T10 tot T60 Bdx, zie WS Tip 104 e.v..

Het zijn handzame instrumenten om medewerkers effectief te begeleiden naar het gewenste routineniveau. Maar het is bijvoorbeeld ook mogelijk om bij kleine series, waar men vaak niet uit het proces van inleren komt, het serie-effect in de calculatie en de planning in kaart te brengen. Voor een korte vergelijking van bovengenoemde 3 inleertheorieën zie WS Tip 110.

1 dag = 7 werkuren

|